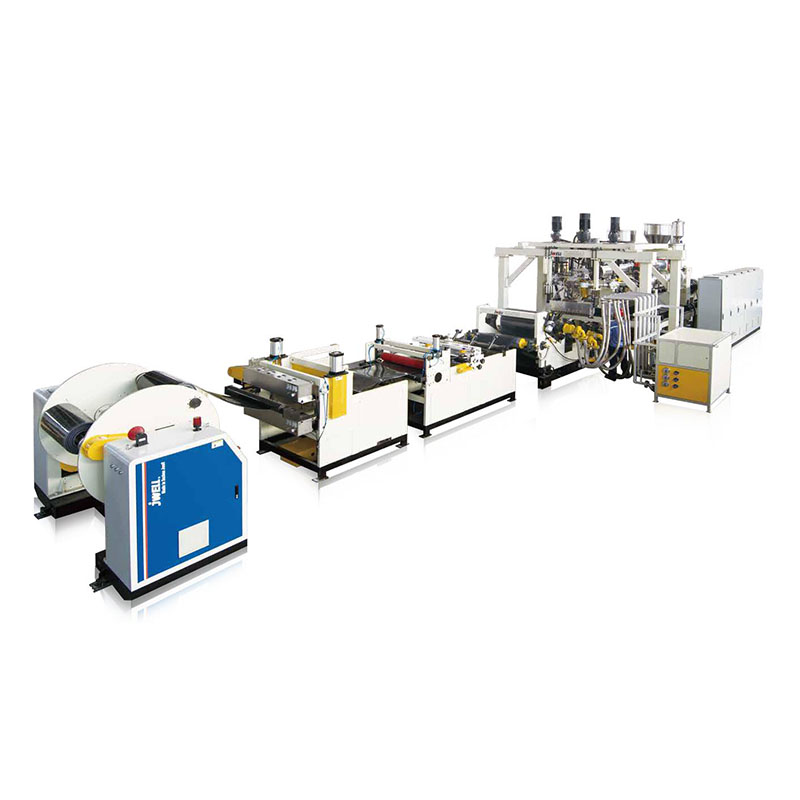

Liña de extrusión de follas de protección ambiental en po de PP e calcio

Liña de extrusión de follas de PP+CaCo3 ecolóxica

Desenvolvido pola empresa Jwell utiliza as tres extrusoras para a coextrusión de 3 ou 4 capas. Esta liña adopta o parafuso ventilado PP + CaCo3 máis recente deseñado de Jwell e o dispositivo de control do ordenador PLC e o dispositivo de detección de espesor automaticamente para que a máquina poida maximizar a porcentaxe de CaCo3 na produción de follas para reducir o custo da folla e da folla producida. adquirir boas propiedades físicas e capacidades de procesamento. É a máquina de follas máis avanzada de China.

Especificación técnica principal

|

Modelo |

JW-120/100/45-1500 |

|

Ancho dos produtos |

1320 mm |

|

Espesor do produto |

0,3 mm |

|

Estrutura de capas |

A/B/C/A |

|

Capacidade |

800 kg/h |

Nota: as especificacións están suxeitas a cambios sen previo aviso.

Exposición de produtos acabados

Composición da máquina de extrusión de plástico

A máquina principal dunha máquina de extrusión de plástico é unha extrusora, que está composta por un sistema de extrusión, un sistema de transmisión e un sistema de calefacción e refrixeración.

Sistema de extrusión

O sistema de extrusión inclúe extrusora, sistema de alimentación, cambiador de pantalla, bomba dosificadora, T-die. O plástico plastificase nun fundido uniforme a través do sistema de extrusión, e extrúese continuamente polo parafuso baixo a presión establecida no proceso.

Parafuso e barril: é a parte máis importante da extrusora. Está directamente relacionado co rango de aplicación e a produtividade da extrusora. Está feito de aceiro de aliaxe de alta resistencia e resistente á corrosión. O barril coopera co parafuso para lograr a trituración, suavización, fusión, plastificación, ventilación e compactación do plástico, e transmite continua e uniformemente a goma ao sistema de moldaxe.

Sistema de alimentación: a súa función é transportar uniformemente diferentes formas de plástico á tolva da extrusora.

Cambiador de pantalla: A súa función é eliminar todo tipo de impurezas do plástico

Bomba dosificadora:Equipando unha bomba diante da extrusora, comprobando a presión antes da bomba e controlando a velocidade de extrusión, o que pode minimizar a pulsación e a alimentación irregular de material e garante que o polímero se extrude suavemente e se entregue continuamente á cabeza da matriz. A carcasa da bomba adopta aceiro de aliaxe de alta calidade e

a engrenaxe usa aceiro cromado templado ou outros materiais metálicos de alta calidade que garanten unha alta eficiencia e a proba de fugas.

T-die: a función do T-die é converter o plástico fundido que xira en movemento paralelo e lineal, que se introduce uniforme e suavemente.

Sistema de transmisión

A función do sistema de accionamento é conducir o parafuso e proporcionar o par e a velocidade requiridos polo parafuso no proceso de extrusión. Normalmente consta dun motor, un reductor e un rodamento.

Dispositivo de calefacción e refrixeración

A calefacción e o arrefriamento son condicións necesarias para que se produza o proceso de extrusión do plástico.

1. A extrusora adoita empregar calefacción eléctrica, que se divide en calefacción por resistencia e calefacción por indución. A folla de calefacción está instalada no corpo, pescozo e cabeza. O dispositivo de calefacción quenta externamente o plástico do cilindro para aumentar a temperatura ata alcanzar a temperatura necesaria para a operación do proceso.

2. O dispositivo de refrixeración da extrusora está configurado para garantir que o plástico estea no rango de temperatura requirido polo proceso. En concreto, trátase de excluír o exceso de calor xerado pola fricción de cizallamento causada pola rotación do parafuso, para evitar que a temperatura sexa demasiado alta para dificultar a descomposición, queima ou forma do plástico. O arrefriamento do barril divídese en dous tipos: arrefriamento por auga e arrefriamento por aire. Xeralmente, as extrusoras pequenas e medianas son máis adecuadas para o arrefriamento por aire, e as de gran tamaño son principalmente refrixeradas por auga ou combinadas con dúas formas de arrefriamento.